Hello दोस्तों…मैं एक मैकेनिकल इंजीनियर हूँ और अपने 8+ साल के करियर में मैंने शॉप फ्लोर पर बहुत उतार-चढ़ाव देखे हैं। जब मैं आज भी किसी फ्रेशर या अनुभवी इंजीनियर का इंटरव्यू लेता हूँ, तो एक सवाल है जो मेरी लिस्ट में हमेशा होता है – “PPM क्या होता है?”

और यकीन मानिए, ज़्यादातर लोग या तो चुप हो जाते हैं या फिर सिर्फ फुल फॉर्म बताकर रुक जाते हैं। मुझे आज भी याद है मेरे करियर के शुरुआती दिन, जब मेरे बॉस ने पहली बार मुझसे चिल्लाकर पूछा था, “इस पार्ट का PPM इतना ज़्यादा क्यों है?! कस्टमर लाइन रुक गई है!” उस दिन मुझे PPM की असली ताकत और उसके पीछे छिपे प्रेशर का अहसास हुआ था।

यह सिर्फ एक किताबी शब्द नहीं है, यह हमारी क्वालिटी, हमारी मेहनत और कंपनी की साख का मीटर है। इसीलिए मैंने सोचा कि अपने अनुभव से एक कम्प्लीट गाइड लिखूं।

तो चलिए, आज PPM को एक इंजीनियर की नजर से समझते हैं, थ्योरी के साथ-साथ प्रैक्टिकल भी।

PPM की Full Form क्या है?

PPM की फुल फॉर्म होती है Parts Per Million.

इसका सीधा सा मतलब है “प्रति 10 लाख”।

1 PPM = 10 लाख पार्ट्स में से 1 डिफेक्टिव पार्ट

सरल शब्दों में, PPM यह बताता है कि अगर हम 10 लाख (One Million) पीस बनाते हैं, तो उनमें से कितने पीस खराब या डिफेक्टिव हैं।

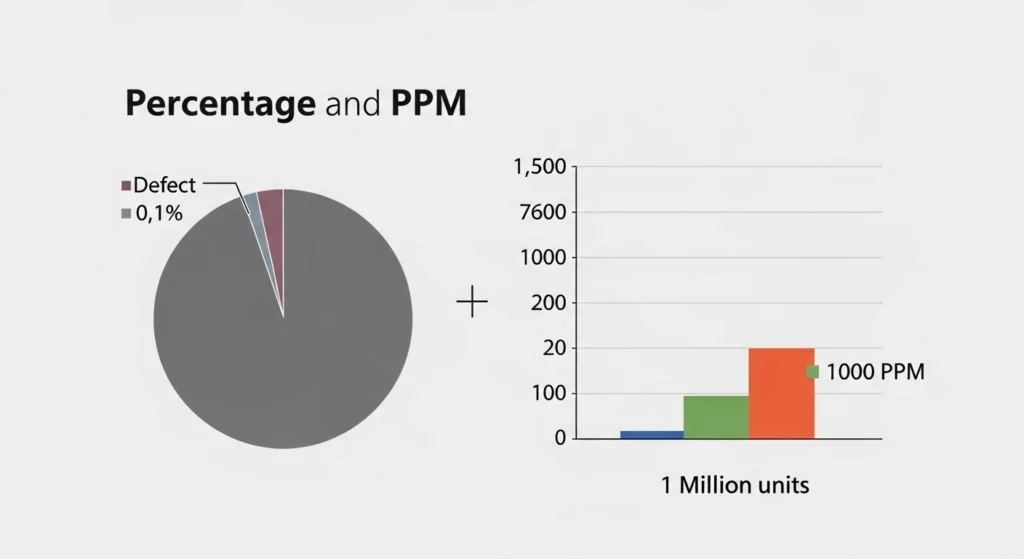

Percentage (%) की जगह PPM क्यों?

करियर की शुरुआत में, हम भी क्वालिटी को प्रतिशत (%) में ही मापते थे। अगर किसी सप्लायर का रिजेक्शन 0.5% होता था, तो हमें लगता था कि “वाह! 99.5% माल तो ठीक है, बहुत अच्छा काम हो रहा है।”

लेकिन यह हमारी सबसे बड़ी भूल थी। आइए, इसी 0.5% को PPM में बदलते हैं:

(0.5 / 100) * 1,000,000 = 5,000 PPM

जिस दिन मैंने यह कैलकुलेशन पहली बार की, वो मेरे लिए एक “लाइटबल्ब मोमेंट” था। जो 0.5% सुनने में मामूली लग रहा था, वो असल में 10 लाख पीस में से 5,000 पीस का रिजेक्शन था! यह एक भयानक आंकड़ा था।

सोचिए, अगर कोई एयरलाइन कंपनी 0.5% फेलियर रेट पर काम करे, तो इसका मतलब होगा 10 लाख उड़ानों में से 5000 क्रैश! इसीलिए क्रिटिकल इंडस्ट्रीज में PPM ही क्वालिटी की असली भाषा है।

PPM के प्रकार (Typs of PPM)

मैं PPM को हमेशा दो हिस्सों में देखता हूँ, और दोनों की गंभीरता अलग है।

- Internal PPM (आंतरिक PPM): यह उन डिफेक्ट्स को मापता है जो हमने अपनी कंपनी के अंदर ही पकड़ लिए। जैसे, मशीन ऑपरेटर या हमारे फाइनल इंस्पेक्टर द्वारा रिजेक्ट किया गया माल। इसका नुकसान यह है कि हमारी मेहनत, मटेरियल और मशीन का समय बर्बाद होता है (Scrap/Rework), लेकिन हमारी इज़्ज़त बची रहती है।

- External PPM (बाहरी PPM): यह “बाज़ार की इज़्ज़त” पर सीधा हमला है। यह वो डिफेक्ट हैं जो कस्टमर के पास पहुँच गए। यह सबसे खतरनाक है। एक खराब पार्ट आपकी कंपनी की सालों की मेहनत से बनी Reputation को मिट्टी में मिला सकता है। हर कंपनी का पहला लक्ष्य External PPM को शून्य (Zero) करना ही होता है।

PPM Calculation कैसे करें? (The Formula)

PPM को कैलकुलेट करना बहुत आसान है। इसका सीधा सा फॉर्मूला है, आइए इसे सीखते है……

PPM = (कुल रिजेक्टेड पार्ट्स / कुल बनाए गए पार्ट्स) * 1,000,000

एक और प्रैक्टिकल उदाहरण से समझते हैं – PPM Example

मान लीजिए, आप एक ऑटोमोबाइल कंपनी में क्वालिटी एनालिस्ट हैं।

- कंपनी: XYZ ऑटो पार्ट्स लिमिटेड

- प्रोडक्ट: ब्रेक असेंबली

- एक महीने में बनाए गए कुल पार्ट्स: 2,00,000

- पकड़े गए डिफेक्टिव पार्ट्स: 40

अब, आइए इसका PPM निकालते हैं:

PPM = (40 / 2,00,000) * 1,000,000 = 200 PPM

इसका मतलब क्या हुआ?

इसका मतलब है कि इस कंपनी की ब्रेक असेंबली बनाने की प्रक्रिया में, हर 10 लाख पीस पर 200 पीस डिफेक्टिव निकलने की संभावना है। यह क्वालिटी कंट्रोल के लिए एक महत्वपूर्ण आंकड़ा है। अगर ग्राहक की स्वीकार्य सीमा (Customer Acceptance Limit) सिर्फ 150 PPM है, तो कंपनी को तुरंत अपने प्रोसेस में सुधार करने की जरूरत है।

एक असली कहानी: कैसे हमने 5000 PPM को 50 PPM तक पहुँचाया (मेरी केस स्टडी)

यह बात तब की है जब मैं एक ऑटोमोटिव कंपनी में प्रोडक्शन मैनेजर था। हम एक बहुत बड़े कार निर्माता के लिए एक छोटा सा बुश (Bush) बनाते थे। अचानक एक दिन हमारे सबसे बड़े कस्टमर का ईमेल आया – “Your PPM is 5000. Stop supply immediately. Our production line is at risk.”

पूरी कंपनी में हड़कंप मच गया। हमारा इंटरनल रिजेक्शन तो सिर्फ 0.5% था, हमें लग रहा था सब ठीक है। लेकिन कस्टमर के लिए 5000 PPM एक आपदा थी। उस दिन पूरी टीम ने जो सीखा, वो मैं आज आपके साथ शेयर कर रहा हूँ।

Step 1: समस्या को स्वीकार करना और टीम बनाना

सबसे पहले हमने अपनी गलती मानी। हमने एक क्रॉस-फंक्शनल टीम (CFT) बनाई जिसमें प्रोडक्शन, क्वालिटी और मेंटेनेंस के लोग शामिल थे।

Step 2: Root Cause Analysis (समस्या की जड़ तक पहुँचना)

हमने व्हाइटबोर्ड पर Fishbone Diagram बनाया। समस्या थी – “Bush का ID (Inner Diameter) ओवरसाइज़ हो रहा था।” हमने हर संभावित कारण पर काम किया। काफी एनालिसिस के बाद पता चला कि जिस फिक्स्चर (Fixture) में पार्ट को पकड़ते हैं, वह बार-बार इस्तेमाल होने से घिस गया था। इससे पार्ट सही से नहीं बैठ रहा था और ID ओवरसाइज़ हो जा रहा था।

Step 3: एक्शन लेना (Poka-Yoke और Kaizen)

हमने तुरंत एक्शन लिया:

- तत्काल एक्शन: नया फिक्स्चर ऑर्डर किया और 100% इंस्पेक्शन चालू किया।

- स्थायी एक्शन (Poka-Yoke): नए फिक्स्चर को इस तरह मॉडिफाई करवाया कि अगर पार्ट सही से नहीं बैठेगा, तो मशीन चलेगी ही नहीं (Mistake-Proofing)।

- सुधार (Kaizen): फिक्स्चर की जाँच को अपने डेली मेंटेनेंस चेकलिस्ट में शामिल कर लिया।

Step 4: रिजल्ट को ट्रैक करना

अगले 3 महीनों तक हमने अपने PPM को रोज़ ट्रैक किया।

- पहला महीना: PPM 5000 से घटकर 800 पर आया।

- दूसरा महीना: PPM घटकर 150 पर आया।

- तीसरा महीना: हमारा PPM 45 पर था!

यह हमारी टीम की बहुत बड़ी जीत थी। हमने न सिर्फ कस्टमर का भरोसा वापस जीता, बल्कि यह भी सीखा कि क्वालिटी किसी एक आदमी का नहीं, बल्कि सबकी ज़िम्मेदारी है।

अक्सर पूछे जाने वाले सवाल (FAQs)

यह इंडस्ट्री पर निर्भर करता है। ऑटोमोटिव इंडस्ट्री में कस्टमर-एंड पर सिंगल-डिजिट PPM (<10) का लक्ष्य होता है, जबकि कुछ अन्य उद्योगों में 50-100 PPM भी स्वीकार्य हो सकता है। लक्ष्य हमेशा इसे शून्य के करीब लाना होता है।

सैद्धांतिक रूप से यह लक्ष्य है, लेकिन व्यावहारिक रूप से यह अत्यंत कठिन है। Six Sigma (3.4 PPM) इसी लक्ष्य के बहुत करीब पहुँचने की एक कार्यप्रणाली है।

कई कंपनियां इसे दैनिक (Daily) तौर पर मॉनिटर करती हैं ताकि किसी भी समस्या पर तुरंत एक्शन लिया जा सके। मासिक (Monthly) रिपोर्टिंग मैनेजमेंट के लिए आम बात है।

इंडस्ट्री में PPM का उपयोग क्यों और कहाँ होता है?

PPM सिर्फ एक कैलकुलेशन नहीं है, यह पूरी मैन्युफैक्चरिंग इंडस्ट्री के लिए एक महत्वपूर्ण टूल है। आइए टेबल में देखें कि इसका उपयोग क्यों किया जाता है:

| कारण | विवरण |

| ✅ Defect दर मापने के लिए | ताकि क्वालिटी के स्टैंडर्ड्स को बनाए रखा जा सके और किसी भी गिरावट पर नज़र रखी जा सके। |

| ✅ Customer Complaints रोकने के लिए | कम PPM का मतलब है एक ज्यादा भरोसेमंद उत्पाद और संतुष्ट ग्राहक। |

| ✅ Supplier Performance Audit | आपकी तरह ही, आपके सप्लायर्स को भी PPM के आधार पर रेट किया जाता है ताकि अच्छी क्वालिटी का रॉ-मटेरियल मिले। |

| ✅ Continuous Improvement (Kaizen) | अगर पिछली बार आपका PPM 300 था और अब 200 है, तो यह सीधा संकेत है कि आपके सुधार के प्रयास सफल हो रहे हैं। |

मैकेनिकल इंजीनियरिंग में PPM के कुछ उदाहरण:

PPM का इस्तेमाल हर तरह के मैकेनिकल प्रोसेस की क्वालिटी को मापने के लिए किया जाता है:

- फास्टनर प्रोडक्शन: बोल्ट या नट में खराब चूड़ियों (Defective Threads) का PPM।

- CNC मशीनिंग: तय डाइमेंशन से बाहर बने पार्ट्स का PPM।

- कास्टिंग इंडस्ट्री: कास्टिंग में पोरोसिटी (Porosity) या क्रैक जैसे डिफेक्ट्स का PPM।

- वेल्डिंग: वेल्डिंग जॉइंट्स में अंडरकट या पोरोसिटी जैसे डिफेक्ट्स का PPM।

दोस्तों, PPM सिर्फ एक नंबर नहीं है, यह क्वालिटी को देखने का एक शक्तिशाली नज़रिया है। यह आपको बताता है कि जो समस्या छोटी दिख रही है, वो असल में कितनी बड़ी हो सकती है। यह हमें हमेशा बेहतर करने के लिए प्रेरित करता है।

याद रखिए, “जो मापा जा सकता है, उसे ही सुधारा जा सकता है।” अपनी कंपनी में क्वालिटी की भाषा को प्रतिशत से PPM में बदलिए और फिर देखिए, सुधार की एक नई यात्रा शुरू हो जाएगी।

अगर आपको यह पोस्ट और मेरी केस स्टडी उपयोगी लगी हो, तो इसे अपने इंजीनियर दोस्तों के साथ जरूर शेयर करें। क्या आपके पास भी PPM से जुड़ा कोई ऐसा ही अनुभव है? नीचे कमेंट्स में अपनी कहानी जरूर बताएं

100% right